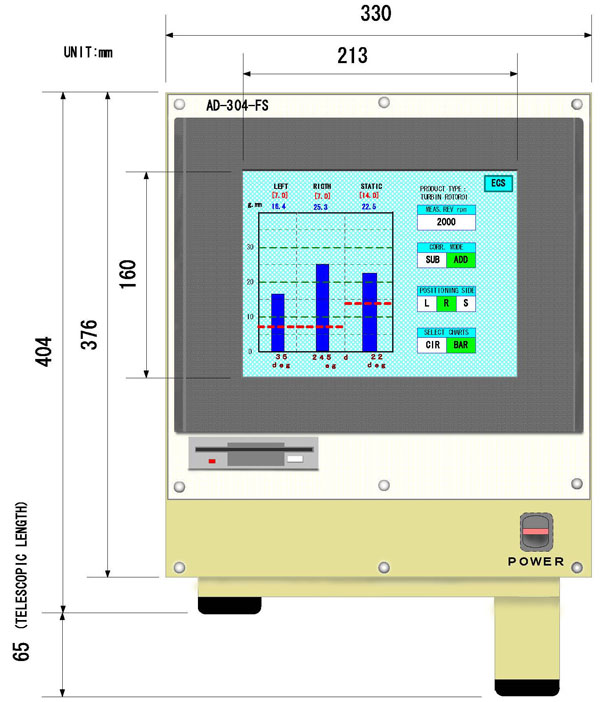

左図は手動バランシングマシンの外観です。非常に小型で使い勝手本意の設計です。 主な特徴、仕様は次の通りです。

-

計測に分解能16ビットADC採用

-

回転用モータはACサーボ(200W) 採用

-

ソフトウエアサーボによる高速位置決め

-

計測スタンドは最大4台まで接続可能

-

TFT液晶表示

-

表示選択(極座標、バーグラフ切り替え)

-

タッチパネルの採用

-

操作は手元機械スイッチ

;

;

;

;

;

;